コンプレッション成形からLIM成形へ変更し、サイクルタイムを削減する

医療や食品向けに広く採用されているシリコーン製品の多くは、コンプレッション成形という工法にて加工されています。

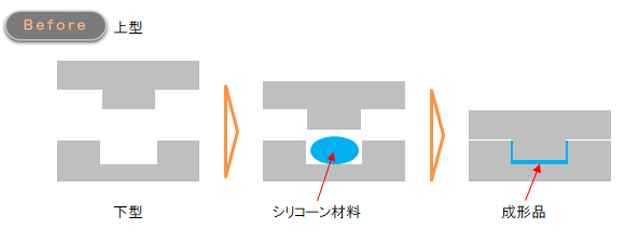

コンプレッション成形とは上記の図のように、その都度シリコーンを金型にセットし、成形した後に製品を人が取り出す、という成形方法です。

つまり、常に人手が必要となります。

コンプレッション成形とは上記の図のように、その都度シリコーンを金型にセットし、成形した後に製品を人が取り出す、という成形方法です。

つまり、常に人手が必要となります。

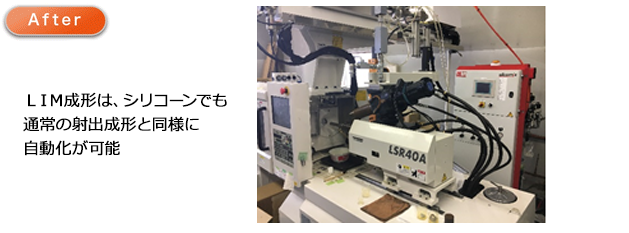

このコンプレッション成形をLIM成形に変更すれば、サイクルタイムが減少し、コストダウンに繋がります。

LIM成形は、上の写真のようにシリコーン材料を金型にセットすることは不要で、しかも射出成形を行った後の製品取り出しに関しても、形状によっては人が介在することなく自動化を行うことが可能なのです。

なお、コンプレッション成形からLIM成形に変更することで、成形サイクルタイムが10分の1になるケースもあります。

LIM成形は、上の写真のようにシリコーン材料を金型にセットすることは不要で、しかも射出成形を行った後の製品取り出しに関しても、形状によっては人が介在することなく自動化を行うことが可能なのです。

なお、コンプレッション成形からLIM成形に変更することで、成形サイクルタイムが10分の1になるケースもあります。