インサート成形による組み立て工程削減

複数の素材を組み合わせた樹脂製品では、組立てを含む多工程が必要となります。

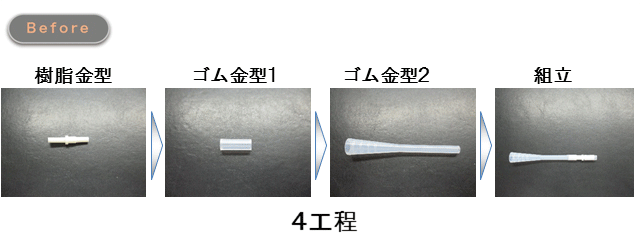

上図のようにゴム2部品、樹脂1部品、をそれぞれ成形後、人による組立てを経て完成する部品では、①樹脂成形→②ゴム成形→③ゴム成形→④組み立て、と計4工程が伴います。

多工程になるため、製造コストもかさむため、成形の工夫による改善余地のある製品と言えます。

上図のようにゴム2部品、樹脂1部品、をそれぞれ成形後、人による組立てを経て完成する部品では、①樹脂成形→②ゴム成形→③ゴム成形→④組み立て、と計4工程が伴います。

多工程になるため、製造コストもかさむため、成形の工夫による改善余地のある製品と言えます。

複数素材を組み合わせた製品では、インサート成形を採用することでコストダウンを図ることが可能な場合があります。

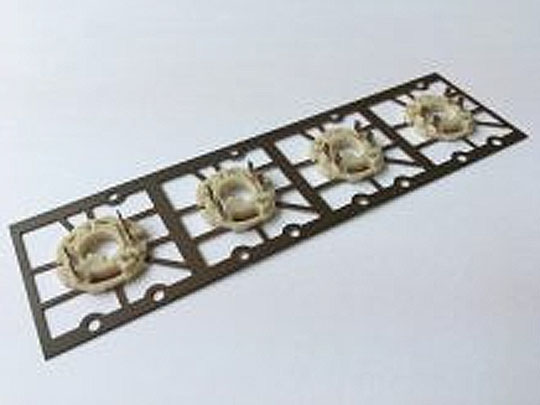

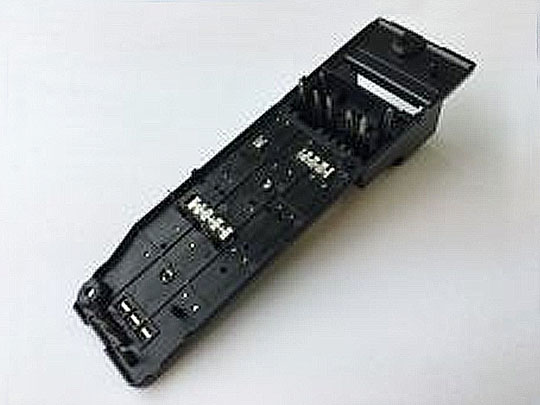

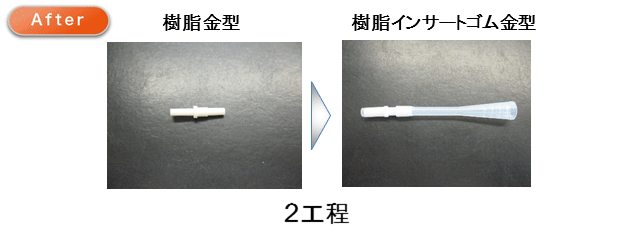

例えば、上図のように、樹脂製品を金型にセットし、ゴム2部品を同時にインサート成形することが可能です。

①樹脂成形→②樹脂インサートゴム成形、と計2工程で完成してしまいます。

このインサート成形により、変更前から2工程短縮し、大幅なコストダウンを実現できます。

例えば、上図のように、樹脂製品を金型にセットし、ゴム2部品を同時にインサート成形することが可能です。

①樹脂成形→②樹脂インサートゴム成形、と計2工程で完成してしまいます。

このインサート成形により、変更前から2工程短縮し、大幅なコストダウンを実現できます。